-

Professionalità

-

qualità

-

Soluzione unica

Centro Notizie

Notizie aggiornate

-

amministratore 2025-12-25

Ottimizzazione della manutenzione e della gestione del ciclo di vita dei sistemi di carico e scarico delle navi

Il carico e scarico della nave è una risorsa fondamentale nella movimentazione di materiali sfusi, tra cui carbone, minerali, cemento...Per saperne di più -

amministratore 2025-12-19

Garantire il funzionamento efficiente e stabile dei sistemi di carico e scarico delle navi per materiali sfusi

Fattoi chiave per un funzionamento efficiente 1. Progettazione dell'attrezzatura e considerazioni strutturali Moderno attrezzatu...Per saperne di più -

amministratore 2025-12-12

Selezione strategica: abbinamento della capacità di carico e scarico della nave ai requisiti operativi del porto

I. Il ruolo cruciale dell'efficienza nella movimentazione dei materiali sfusi Nel settore altamente competitivo del trasporto di rinfuse se...Per saperne di più -

amministratore 2025-12-08

Aotuo presenta a Hangzhou Sand and Aggregates Supply Chain Innovation Exchange per promuovere l'aggiornamento del settore

Recentemente, il DongHai Forum 2025, il quinto vertice cinese sullo sviluppo di alta qualità di sabbia e aggregati, si è tenuto con successo a Hang...Per saperne di più -

amministratore 2025-11-27

Flessibilità operativa: valutazione dell'accesso ai portelli e dell'efficienza di pulizia dello scaricatore mobile di navi

Per gli operatori portuali e le società di logistica dei materiali sfusi, la vera misura di un ** Scaricatore mobile di navi ** non è solo l...Per saperne di più

Si prega di introdurre i principali processi di produzione (come l'elaborazione meccanica, la saldatura, la pittura, ecc.) E i loro vantaggi adottati dalla tua azienda per la produzione di scaricatori di grano. Sono state adottate linee di produzione automatizzate avanzate o attrezzature di lavorazione di precisione?

Quando si introduce il processo di produzione e i vantaggi adottati dalla nostra azienda per produrre scaricatori a spirale ecologici ed efficienti e attrezzature delle serie di stazioni di trasferimento, si deve menzionare che facciamo affidamento su 20 anni di profonde ricerche, sviluppo e esperienza di produzione. Non solo continuiamo a innovare nella tecnologia, ma ci impegniamo anche per l'eccellenza nei processi di produzione, sforzandosi di rendere ogni prodotto un punto di riferimento nel settore. Ecco i principali processi di produzione che utilizziamo e i loro vantaggi significativi, nonché i nostri ultimi sviluppi nella produzione automatizzata e nella lavorazione di precisione.

Elaborazione meccanica: doppia garanzia di precisione ed efficienza

Nella fase di elaborazione meccanica, utilizziamo centri di lavorazione a CNC a livello internazionale, macchine per fresature di precisione, torni e altre attrezzature. Questi dispositivi ad alta precisione possono garantire che le dimensioni di lavorazione, la forma e l'accuratezza della posizione dei componenti raggiungano il livello del micrometro, migliorando notevolmente le prestazioni complessive e la durata del prodotto. Attraverso il controllo di programmazione, le macchine utensili a CNC possono completare automaticamente le attività di lavorazione di parti complesse, non solo migliorando l'efficienza della produzione, ma anche riducendo gli errori causati dal funzionamento umano, garantendo la coerenza e la stabilità del prodotto.

Vantaggi:

Alta precisione: garantisce una corrispondenza precisa di componenti chiave come lame a spirale, sedili cuscinetti e ingranaggi di trasmissione, riduce l'attrito e l'usura durante il funzionamento e estende la durata dell'attrezzatura.

Alta efficienza: il flusso di elaborazione automatizzato riduce significativamente il ciclo di produzione, migliora la flessibilità di produzione e può rispondere rapidamente alla domanda del mercato.

A basso costo: riducendo i tassi di rifiuti e ottimizzando l'utilizzo del materiale, i costi di produzione sono stati effettivamente controllati, migliorando la competitività del mercato.

Tecnologia di saldatura: una perfetta fusione di robustezza ed estetica

La saldatura è uno dei collegamenti chiave nel processo di produzione degli scaricatori a spirale. Abbiamo adottato robot di saldatura automatizzati avanzati e saldatura schermata a gas (come TIG, MIG) per eseguire saldatura di alta qualità su componenti strutturali chiave. Queste tecniche di saldatura non solo assicurano la resistenza e la sigillatura della cucitura della saldatura, ma ottengono anche un bell'aspetto della cucitura della saldatura, migliorando la qualità generale del prodotto.

Vantaggi:

Alta resistenza: la saldatura automatizzata garantisce l'uniformità e la densità della cucitura della saldatura, migliorando la capacità di portamento del carico e la resistenza alla fatica dell'apparecchiatura.

Bassa deformazione: controllando con precisione parametri e percorsi di saldatura, la deformazione termica durante il processo di saldatura viene effettivamente ridotta, garantendo l'accuratezza dimensionale del prodotto.

Alta efficienza: la saldatura automatizzata riduce l'intervento manuale, migliora la velocità e la coerenza della saldatura e accorcia i cicli di produzione.

Processo di rivestimento: doppio effetto di anticorrosione ed estetica

Considerando che gli scaricatori a spirale e le attrezzature della stazione di trasferimento sono generalmente in ambienti di lavoro difficili, prestano particolare attenzione al trattamento anticorrosivo dei nostri prodotti. Abbiamo adottato una tecnologia di rivestimento avanzata, tra cui più processi come la rimozione della ruggine della sabbia, la spruzzatura del primer, la vernice intermedia e il rivestimento del pattuta per top. Tra questi, la vernice ricca di zinco epossidico ad alte prestazioni è selezionata come primer, che ha una buona adesione e prestazioni anticorrosivi; Il soprabito è realizzato in poliuretano resistente agli agenti atmosferici o di vernice fluorocarbura, che non è solo esteticamente piacevole, ma resiste anche efficacemente all'erosione di ambienti naturali come raggi ultravioletti e spruzzatura salina.

Vantaggi:

Lunga durata della vita: le eccellenti prestazioni anticorrosive estendono notevolmente la durata dell'attrezzatura e riduce i costi di manutenzione per gli utenti.

Estetica: le diverse scelte di colore e la superficie di vernice liscia e delicata migliorano l'effetto visivo del prodotto, soddisfacendo le esigenze estetiche dell'industria moderna.

Ambiente ambientale: l'uso di rivestimenti a basso voc (composto organico volatile) riduce l'inquinamento ambientale durante il processo di rivestimento.

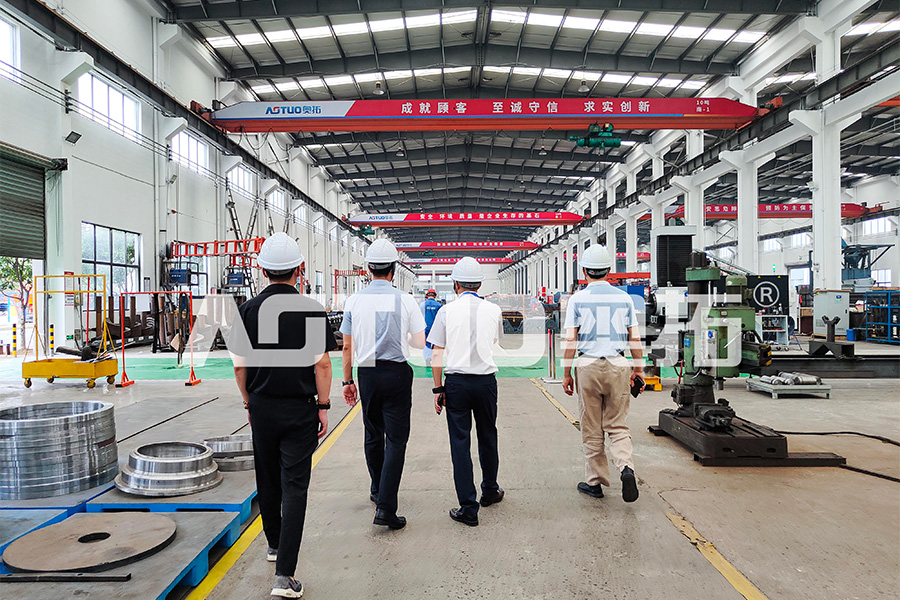

Linee di produzione automatizzate e attrezzature di lavorazione di precisione

Al fine di migliorare ulteriormente l'efficienza della produzione e la qualità del prodotto, negli ultimi anni abbiamo investito molto per introdurre più linee di produzione automatizzate e attrezzature di lavorazione di precisione. Queste linee di produzione integrano più processi come l'elaborazione meccanica, la saldatura e la pittura, ottenendo una produzione completamente automatizzata dalle materie prime ai prodotti finiti. Allo stesso tempo, siamo dotati di apparecchiature di test di precisione come macchine di misurazione delle coordinate e macchine da taglio laser per condurre un'ispezione e il controllo di qualità rigorosa dei componenti chiave.

Vantaggi:

Collaborazione efficiente: linee di produzione automatizzate ottengono una connessione senza soluzione di continuità tra vari processi, riducendo i tempi di gestione della logistica e di attesa e miglioramento dell'efficienza di produzione complessiva.

Controllo di qualità: apparecchiature di lavorazione di precisione e metodi di test garantiscono un'elevata precisione e affidabilità dei prodotti, riducendo il tasso di prodotti non conformi.

Risposta flessibile: l'introduzione di linee di produzione e attrezzature automatizzate ci consente di regolare rapidamente i piani di produzione e rispondere in modo flessibile alle variazioni del mercato e alle richieste dei clienti.

La nostra azienda non si concentra non solo sull'innovazione tecnologica e gli aggiornamenti del prodotto quando si produce scaricatori a spirale e efficienti e efficienti e attrezzature delle serie di stazioni di trasferimento, ma persegue anche costantemente l'eccellenza nei processi di produzione. Adottando la trasformazione meccanica avanzata, la tecnologia di saldatura, il processo di rivestimento, nonché le linee di produzione automatizzate e le attrezzature di lavorazione di precisione, garantiamo l'eccellente prestazione e la qualità dei nostri prodotti, vincendo un ampio riconoscimento e lode da mercati nazionali e esteri. In futuro, continueremo ad aderire al principio della "qualità prima, prima del cliente", promuovere continuamente il progresso tecnologico e l'aggiornamento industriale e fornire ai clienti prodotti e servizi più efficienti di qualità e più efficienti.

-

0+

Prestazioni (Taiwan)

-

0+

Stabilimento di produzione (metri quadrati)

-

0+

Storia dello sviluppo

(Anniversario) -

0+

Brevetti e invenzioni

Collegare il mondo

Siamo stati pionieri, dalla terra al mare. Le connessioni guidano l evoluzione della civiltà, che a sua volta determina connessioni più precise e complesse. Ed è questo che abbiamo esplorato. AOTO si concentra su attrezzature di alta qualità per il carico e lo scarico di carichi secchi alla rinfusa nei porti, collegando il futuro alla tecnologia. Disponiamo di ingegneri senior che lavorano nel settore da più di dieci anni, ma anche di personale giovane ed energico della nuova era. Ci impegniamo a costruire un ponte tra il trasporto di rinfuse secche e il trasporto terrestre e abbiamo piena fiducia nel settore globale del trasbordo portuale di rinfuse secche!

IT

IT